چند نوع سیلیکاژل می شناسید؟

سيليكا ژل يک ماده شيميايی است كه نوع مرغوب آن به رنگ آبی آسمانی است. اين ماده وقتی كه رطوبت به خود می گيرد به رنگ صورتی تبدیل می شود.

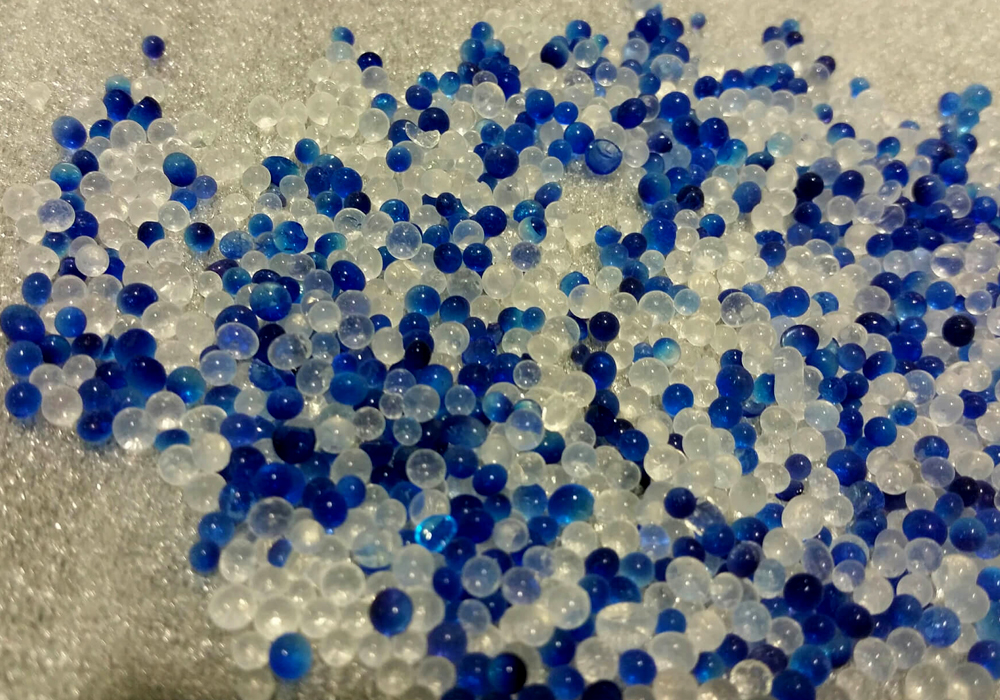

تهیه سیلیکاژل برای اولین بار به توماس گراهام در سال 1861 میلادی نسبت داده می شود. رطوبت معمولاَ یکی از عوامل مزاحم در اکثر صنایع است که می تواند اثرات سوء و مخربی در کلیه مراحل، اعم از نگهداری مواد اولیه و محصول در انبارها و در زمان حمل و نقل داشته باشد. لذا سیلیکاژل به عنوان یک ماده رطوبت گیر، کاربرد عمده ای در صنایع و به خصوص در صنایع برق، دارویی و بسته بندی پیدا کرده و از کالا در برابر رطوبت و خوردگی حفاظت می کند. این ماده امروزه یکی از عوامل موثر بر ارائه محصول مرغوب در بازارهای بین المللی به حساب می آید. سیلیکاژل ها معمولاَ از لحاظ ظاهری به دو شکل گرانول (کروی) و پرک (بی شکل) تهیه می شوند. سیلیکاژل از لحاظ امکان بررسی ظاهری میزان جذب رطوبت به دو صورت اندیکاتوردار (آبی رنگ) و بدون اندیکاتور (بی رنگ) موجود است که نوع آبی آن پس از جذب رطوبت به صورتی تغییر رنگ می دهد، اما در نوع سفید تشخیص ظاهری میزان جذب به سختی امکان پذیر می باشد. سیلیکاژل عمدتاً در صنایع نفت، گاز و پتروشیمی، برق و نیرو گاه های تولید برق، صنایع نظامی، دارویی، مخابرات، ساختمان و شیشه های دو جداره بسته بندی به عنوان جاذب رطوبت و کاتالیزور کاربرد دارد.

مشخصات فیزیکی و شیمیایی انواع سیلیکاژل

سه نوع سیلیکاژل گرانولی (کروی)، پرک و پودر هیدراته به صورت عمده تولید می شوند. سیلیکاژل کروی از پر مصرف ترین نوع سیلیکاژل در صنایع نفت است. سیلیکا ژل یک ماده شیمیایی است که نوع مرغوب آن به رنگ آبی آسمانی است. این ماده وقتی که رطوبت به خود می گیرد به رنگ صورتی تبدیل می شود. اما می توان دوباره از آن استفاده کرد. برای این منظور آن را در فِر گاز قرار می دهیم تا خشک شود و دوباره به رنگ آبی در آید. به وسیله فرو بردن کاغذ تورنسل در سیلیکاژل متوجه می شویم که سیلیکاژل رطوبت دارد یا خیر به طوری که اگر مرطوب باشد رنگ کاغذ تورنسل تغییر می کند.

سیلیکاژل گرانول

باتوجه به نوع مصرف، سیلیکاژل گرانول به دو دسته تقیسم می شود:

1- سیلیکاژل جاذب رطوبت (نوع WS)

2- سیلیکاژل هیدروکربنیک (نوع H)

سیلیکاژل پرک

در یک تقسیم بندی کلی سیلیکاژل پرک به دو دسته سیلیکاژل بی رنگ و سیلیکاژل آبی تقسیم می شود.

1- سیلیکاژل بی رنگ از نظر شکل ظاهری بی رنگ و یا مایل به زرد روشن و شیشه ای شفاف است. این نوع سیلیکاژل را می توان در صنایع بسته بندی و در کنار وسایل و ماشین های الکترونیکی، الکتریکی، پزشکی، دارویی و منسوجات تولیدی و همچنین در شیشه های دو جداره و سه جداره به منظور خشک نگه داشتن فضای بین دوجداره و ممانعت از ایجاد بخار استفاده کرد.

2- سیلیکاژل آبی این نوع سیلیکاژل وقتی که خشک است به رنگ آبی، آبی تیره و یا بنفش است. حفره های درونی آن قادر به جذب رطوبت می باشند و بعد از جذب رطوبت به تدریج تغییر رنگ داده و به رنگ صورتی و صورتی کم رنگ تبدیل می شوند. که نشانگر این است، سیلیکاژل بایستی تعویض و یا فعال شود. در واقع سیلیکاژل نوع آبی برای جذب رطوبت بالا و مصارف خاصی استفاده می شود. توضیح آن که هر دو نوع سیلیکاژل قابل بازیابی است. گر چه با هر بار فعال کردن مقداری از ظرفیت جذب آن کاسته می شود لذا استفاده از آن در کاربردهای حساس توصیه نمی شود. درغیر این صورت می توان بارها و بارها از این محصول استفاده نمود.

چگونگی ذخیره سازی و نگهداری سیلیکاژل تولیدی معمولاً با توجه به نیاز مصرف کنندگان بسته بندی می گردد. برای فروش به صورت عمده بسته بندی در بشکه های 150 کیلوگرمی فلزی صورت می گیرد. برای فروش به بازار بسته بندی 25 کیلوگرمی که دربشکه های مقوایی با بسته بندی نایلون آماده می شود. برای فروش های 5 گرم تا یک کیلوگرم نیز می توان بسته بندی مناسبی داشت.

انواع بسته بندی سیلیکاژل

1- بشکه پلی اتیلنی دوجداره غیر قابل نفوذ هوا و پلمپ شده با وزن خالص 25، 30 و 35 کیلوگرم

2- بشکه مقوایی دوجداره غیرقابل نفوذ هوا و پلمپ شده با وزن خالص 10، 15 و 20 کیلوگرم

3- قوطی فلزی و پلی اتیلنی با وزن خالص 1، 2 و 5 کیلوگرم

4- بسته بندی در لفاف منسوج نبافته نازک در ابعاد و اوزان مختلف 1، 2، 5 و 10 گرم

5- بسته بندی در لفاف منسوخ نبافته ضخیم 10 الی 150 گرم

6- بسته بندی با لفاف متقال (پارچه مخصوص) در ابعاد و اوزان مختلف از 150 گرم الی 1 کیلوگرم

موارد مصرف و کاربرد

سیلیکاژل مورد استفاده در پتروشیمی می بایست کاملاً کلسینه شده باشد. در پتروشیمی از این ماده به عنوان کاتالیزور برای رطوبت زدایی گازهایی که از داخل راکتور می گذرد استفاده می گردد.

از سیلیکاژل کلسینه نشده نیز در پالایشگاه ها و چاه های نفت و گاز بسیار استفاده می شود. در این صنعت از سیلیکاژل به عنوان کاتالیزور و رطوبت گیر استفاده می شود. صنایع نظامی از دیگر مصرف کنندگان این کالا می باشند. در صنایع دارویی از سیلیکاژل در طیف وسیعی از مواد اولیه تا بسته بندی محصولات استفاده می شود. در صنعت برق و مخابرات نیز به منظور حفاظت از سیستم های از این محصول استفاده می نمایند.

صنایع دارویی، غذایی و کشاورزی

هر انسانی به غذا و دارو نیاز دارد اما مهم است که بتوان آن ها را به صورت تمیز و خشک نگهداری نمود. گاه اکسیژن و رطوبت عامل مزاحم و فاسد کننده برای مواد غذایی و دارو محسوب می شوند. با به کار بردن کپسول و یا بسته های سیلیکاژل می توان از اثرات مخرب آن ها و گازهای مزاحم جلوگیری کرد.

صنایع بسته بندی، حمل ونقل و انبارداری

سیلیکاژل در بسته بندی کالا در زمان حمل و نقل علی الخصوص دریایی و انبارداری نقش به سزایی دارد. بسته های خشک کن که به صورت ویژه برای کاهش قطرات آب در حمل و نقل و کانتینرها ساخته شده اند با کاهش قطرات آب در بسته بندی ها، محموله ها را از آسیب دیدگی توسط رطوبت در حین نقل و انتقال محافظت می کند. در این حالت حمل کالا بدون مزاحمت قطرات آب مقدور می باشد و از شکل گیری قارچ و کپک و زنگ های فاسد کننده جلوگیری می کند. فواید استفاده از بسته های سیلیکاژل به شرح زیر است:

1- جذب رطوبت تا 40 درصد وزن دسیکانت ها

2- محافظت کالا تا 50 روز یا بیشتر در مقابل رطوبت

3- جلوگیری از آسیب کیفیت در بسته بندی کالا

صنایع خودروسازی و نظامی

استفاده از قرص های دسیکانت یک روش موثر جهت محافظت از محصولات خودرو در برابر رطوبت است در زمانی که فضای بسیار کمی در دسترس باشد. این قرص ها کاربرد وسیعی در صنایع نظامی و قطعات دارد. قرص های دسیکانت در اشکال و سایزهای متفاوت توانایی جذب بالایی نسبت به رطوبت دارند. این قرص ها به صورت فشرده با وزن بسیار کم به عنوان روشی با دوام در بسته هایی که فضای بسیار کمی دارند به کار می رود. قرص های دسیکانت یک راه حل ایده آل برای هر نوع کاربردی که فضای بسته بندی در آن محدود است و حفاظت در مقابل رطوبت بیشترین اهمیت را دارد به شمار می رود.

صنایع ساختمانی

انواع خاصی از شیشه ها وجود دارند که تمایل به از دست دادن شفافیت داشته و ابری یا رگه رگه می شوند (بیماری شیشه). در این حالت لایه های نازک سدیم کربنات و پتاسیم کربنات به روی آن ایجاد می شود که بسیار رطوبت گیر بوده و نهایتاَ سبب کدر شدن و متلاشی شدن شیشه می شوند. با استفاده از سیلیکاژل به عنوان ماده رطوبت گیر می توان آن ها را همواره خشک نگه داشت. علاوه بر این در صنایع ساختمانی از شیشه های دوجداره برای عایق بندی ساختمان استفاده می شود که سیلیکاژل در فضای بین این شیشه ها به عنوان رطوبت گیر برای جلوگیری از تشکیل شبنم استفاده می شود.

آثار باستانی و صنایع دستی

دو عامل رطوبت و دمای محیط اثرات تعیین کننده ای بر پایداری و استحکام اشیای تاریخی یا آثار هنری دارند، که با کنترل شرایط محیطی می توان از تخریب اشیا جلوگیری نمود. بزرگ ترین خطرِ افزایش میزان رطوبت نسبی؛ فراهم شدن شرایط محیطی لازم برای رشد و نمو کپک ها بر روی کلیه آثاری است که مواد غذایی ضروری این گروه از محصولات زنده را در خود دارند. با نگاه داشتن مقدار رطوبت نسبی هوا در سطح پایین توسط سیلیکاژل می توان از رشد این محصولات ذره بینی جلوگیری کرد.

تجهیزات و قطعات الکترونیکی ـ صنایع مخابراتی

کپسول سیلیکاژل Dricap یک روش مطمئن است که توانایی جذب استثنایی رطوبت در فضای بسیار کوچک را دارد با تعدادی از این دسیکانت ها می توان محصولات متفاوتی با بسته بندی های مختلف را از تاثیر رطوبت و قارچ و کپک حفظ کرد. Dricap با طراحی فشرده خود، دارای قابلیت بسیار بالا و استثنایی است به طوری که هر بسته آن تعداد زیادی دسیکانت را در کمترین فضا جا داده که توانای فوق العاده ای در جذب رطوبت دارد. Dricap می تواند با سیلیکاژل آبی (که بیشتر معمول است) و یا سیلیکاژل سفید پُر شود و در قطعات کوچک با فضای بسیار کم مثل قطعات الکترونیکی تابلوهای برق به کار می رود. علاوه برDricap می توان از بسته های سیلیکاژل آبی یا بی رنگ نیز استفاده نمود.

شرح فرآیند و تکنولوژی های تولید

عمده ترین روش تولید سیلیکاژل (اعم از سیلیکاژل پرک، پودر هیدراته و یا گرانول)، اضافه کردن اسید به سیلیکات سدیم یا سیلیکات پتاسیم و تشکیل ژل، عمل شستشو و بعد از آن خشک کردن است، کلسیناسیون مرحله نهایی تولید خواهد بود.

روش های متداول تولید سیلیکاژل کروی روش drop oil است که شیوه ای برای کروی کردن سیلیکاژل می باشد. در ابتدا اسید سالیسیلیک آزاد می شود اما این اسید آزاد به سرعت شروع به متراکم شدن می نماید و با حذف آب برای تشکیل دی مرها، تری مرها و در نهایت اسید سالیسیلیک پلیمری شرایط آماده می شود. با رشد پلیمر در ابتدا مجموعه های پلیمری تشکیل می گردد و متعاقباً کره های پلیمر که به قطر چند انگسترم می باشد حاصل می شود. اندازه این کره های پلیمری معمولاً به ذرات سیلیکای اولیه بستگی دارد. این ذرات اولیه به رشد خود ادامه می دهند تا در یک اندازه خاص بلورهای سیلانول سطحی آن ها (بلورهای هیدروکسید متصل به اتم های سیلیکون سطحی) روی ذرات پلیمر اولیه مجاور با حذف آب متراکم شوند. این تراکم موجب می شود که ذرات اولیه به هم چسبیده و در این مرحله محلول شروع به ژل شدن می کند. در طی این فرآیند ذرات اولیه ژل سیلیکایی که تشکیل می شود در طیفی از قطرهای مختلف از چند انگستروم تا چندین هزار انگستروم (بسته به شرایط تشکیل) به وجود می آیند.

فرآیند کلسینه شده سیلیکاژل

بلورهای سیلیکاژل معمولاً در راکتورهای رو بسته با سوخت گازی و یا مایع تهیه می شوند. سیلیکات از واکنش سدیم اکسید، سیلیسیم دی اکسید و یک اسید در دمای مناسب و ویسکوزیته مذاب قابل کنترل به دست می آید. شدت واکنش کوارتز و فضاهای ایجاد شده در سیلیکاژل برای جذب بهتر رطوبت می باشد. از نتایج حاصل از تجزیه و تحلیل های توموگراویمتریک می توان به سینتیک میان سیلیکات سدیم و اسید پی برد. مواد تولید شده نسبت به رطوبت حساس بوده لذا در طراحی راکتور مراقبت های لازم را می بایستی پیش بینی نمود. چنانچه انرژی الکتریکی در دسترس و هزینه تامین آن کم باشد، در آن صورت از راکتور الکتریکی به طور رضایت بخش می توان استفاده کرد. سیلیکات و اسیدهای مورد استفاده در محلول باید از خلوص بالا برخوردار باشد به عنوان نمونه درجه سیلیکات سدیم مورد استفاده نبایستی از 43 درصد پایین تر باشد و مواد زاید مخلوط با آن نباید از حد مجاز بیشتر باشد.

هنگامی که بلورها در راکتور تولید می شوند می توان آن را به شکل ژل کلوخه، به انحلال دهنده های دوار هدایت نموده، یا به شکل ژل کلوخه به انحلال دهنده های فشاری حل کرد.

فرآیند کلسینه نشده سیلیکاژل

از ترکیب مستقیم و در فشار و درجه حرارت لازم در اتوکلاو و در راکتور تولید می شود. محلول های به دست آمده تا نسبت مولاریته 2/65 در اتوکلاوی با دمای 80 درجه سانتی گراد و سپس در راکتور قابل تهیه می باشد. نسبت های بالاتر با استفاده از سیلیکای آمورف (پرک) امکان پذیر است. در این روش اسید پس از واکنش با سیلیکات سدیم در محلول تزریق می گردد و پس از مراحل شستشو به اتوکلاو منتقل می گردد. روش معمول در تهیه سیلیکاژل، واکنش سدیم سیلیکات با یک اسید معدنی است که در مرحله اول سیلیکا سل تهیه و سپس به هیدروژل و در نهایت به سیلیکاژل تبدیل می شود. سیلیکاژل تولید شده با داشتن عامل های شیمیایی سیلانول توانایی جذب ترکیب های قطبی به ویژه آب را دارا است. این پدیده متاثر از عامل هایی مانند دما،pH، غلظت مواد اولیه در تهیه هیدروسل و شرایط محیطی تشکیل هیدروژل و مراحل شستشو و پخت آن است. لذا بسته به نوع کاربرد مورد نظر می توان شرایط ساخت و شرایط محیطی را تنظیم نمود. به طور کلی برای شکل دهی، روش های متفاوتیی بر اساس ماهیت مواد اولیه وجود دارد که می توان به روش های قرص سازی، اکسترود کردن، گرانول سازی دراژه ای، انعقاد قطره ای، خشک کن پاشنده و … اشاره کرد. روش های قالب گیری و انعقاد قطره ای به عنوان مهم ترین و متداول ترین روش ها در تهیه هیدروژل کروی مطرح هستند. در روش قالب گیری، ابتدا سیلیکا سل با مقدار اسیدی بودن مناسب به داخل قالب های نیم کره ای شکل هدایت می شود و سپس با اعمال دمای مناسب در درون قالب ها، هیدروسل به هیدروژل تبدیل شده و با جدا شدن دو نیمه قالب هیدروژل کروی شکل به دست می آید.

در روش انعقاد قطره ای، با استفاده از خاصیت عدم امتزاج پذیری هیدروسل (سیلیکا سل مایع) با سیال هایی مانند روغن ها یا حلال های آلی، ابتدا سیلیکا سل تهیه و به وسیله تکنیک هایی (نازل، صفحه شیاردار و …) به شکل قطره هایی با ابعاد مورد نظر وارد مایع غیر قابل امتزاج با آن می شوند و با تنظیم دمای روغن، هیدروسل با مقدار اسیدی بودن مشخص به هیدروژل تبدیل شده و پدیده شکل گرفتن اتفاق می افتد. کشش سطحی و نیروهای جانبی اعمال شده روی قطره ها در حین عبور در داخل سیال آلی منجر به تشکیل پایدارترین شکل هندسی (کروی) می شود. در این فرآیند دمای سیال آلی، ناروانی آن، مدت زمان تماس قطره هیدروسل با آن، سرعت تبدیل هیدروسل به هیدروژل، ترکیب، غلظت و هیدروسل از عامل هایی هستند که در تعیین مشخصات نهایی سیلیکاژل گرانول حاصل موثر می باشند. این روش در اصطلاح به روش قطره – روغن معروف است و دستگاه ها یی که با این روش کار می کنند به دو دسته تقسیم می شوند: در یک دسته، از سیال آلی با چگالی بالاتر از چگالی هیدروسل استفاده می شود که در آن ها قطره سل از پایین ستون حاوی سیال وارد می شود و به آرامی به بالا حرکت می کند در و طول حرکت به شکل کروی در آمده و به هیدروژل تبدیل می شود.

در دسته دیگر، از سیال با چگالی پایین تر از چگالی هیدروسل استفاده می شود و در آن قطره های سل از بالا وارد ستون حاوی سیال می شود و به آرامی سقوط می کند و به شکل هیدروژل کروی در آمده و از انتهای ستون خارج می شوند.

هیدروژل های کروی به دست آمده با دو هدف اصلی زیر مورد شستشو قرار می گیرند:

1- جد اساز ی نمک های جانبی تشکیل شده (سدیم سولفات) از ساختار هیدروژل

2- بهبود خواص فیزیکی مکانیکی حاصل مانند استحکام و اندازه خلل فرج ها که با رعایت pH محلول های شستشو امکان پذیر است.

نکته مهم دیگر به مرحله گرما دهی و پخت نهایی اختصاص دارد که سرعت گرما دهی و سیکل گرمای اعمال شده روی خواص شیمیایی و فیزیکی فرآورده نهایی سیلیکاژل تاثیر به سزایی دارد. همچنین ویژگی های شیمیایی و فیزیکی فرآورده سیلیکاژل متاثر از عامل های بسیاری است که در طی فرآیند تولید لازم است رعایت شود. از جمله این عوامل زمان انعقاد ژل و pH مخلوط واکنش در زمان تشکیل ژل می باشد.

شکل اثر زیر pH مخلوط واکنش در هنگام انعقاد ژل بر زمان ژل شدن هیدروسل، سطح ویژه و حجم حفره های فرآورده سیلیکاژل در را کنار هم نشان می دهد. درpH های پایین، زمان لازم برای انعقاد ژل بالا است به طوری که در 2/5 =pH حداکثر زمان انعقاد ژل مشاهده می شود در مقابل در محدوده pH 4 تا 8، سیلیکا سل از پایداری مناسبی برخودار نمی باشد و در pH بالاتر از 8 نیز با تغییر روش ساخت (افزایش اسید به سدیم سیلیکات به جای افزایش سدیم سیلیکات به اسید) دوباره زمان انعقاد ژل افزایش می یابد. همچنین سطح ویژه سیلیکاژل حاصل در pH 1 تا 4 به نسبت بالا و در حدود 800 متر مربع بر گرم است. در صورتی که در pH بین 4 تا 8 سطح ویژه سیلیکاژل حاصل به 200 متر مربع بر گرم کاهش می یابد.

تغییرهای به نسبت تند سطح ویژه با pH همراه با تغییر های جدی در نتیجه ها است و این نشان می دهد که چگونه تغییرهای هر چند کوچک در شرایط پلیمریزه شدن سیلیکا سل (سیلیسیک اسید) می تواند روی ویژگی های شیمیایی و فیزیکی فرآورده نهایی سیلیکاژل تولید شده موثر باشد. حجم حفره ها در سیلیکاژل حاصل نیز رابطه پیچیده ای را با pH مخلوط واکنش نسبت به آنچه که در رابطه با زمان انعقاد ژل و سطح ویژه دیده شده، از خود نشان می دهد. همچنین ویژگی های کلی سیلیکاژل تحت تاثیر پلیمریزه شده واحدهای سیلیکا می باشد. واکنش هایی که در روش معمول تولید سیلیکاژل صورت می پذیرند در معادله های زیر نشان داده شده است:

اتصالات سه بعدی این ذره های ریز با پلیمریزه شدن تراکمی در که طی مراحل شستشو و خشک شدن نیز ادامه می یابند منجر به تشکیل ساختار متخلخل با اندازه حفره ها و سطح ویژه پیش بینی شده می شود. برای تهیه سیلیکاژل، روش های متفاوتی بیان شده است در که اصل در ساخت آن، یک محلول سیلیکاتی با استفاده از یک اسید یا نمک یک اسید و یا گاز هایی که در آب تولید اسید می کنند به هیدروسل تبدیل می شود.

استفاده از ترکیب های خالص سیلیکون مانند اتیل سیلیکات، سیلیکون تتراکلراید و دیگر ترکیب های سیلیسیک استری در ساخت سیلیکاژل، علیرغم این که خلوص و چگالی بالا را در فرآورده باعث می شوند، اما روش های بسیار گران قیمت هستند. در ادامه به روش های معمول در ساخت سیلیکاژل اشاره می شود:

1- روش استفاده از سدیم سیلیکات و نمک آمونیوم

2- روش استفاده از آلومینیوم سولفات و آمونیوم هیدروکسید در مجاورت سدیم سیلیکات و اسید معدنی

3- روش استفاده از سدیم سیلیکات و اسیدهای معدنی

4- روش کربناسیون سدیم سیلیکات

5- روش استفاده از تبادل گرهای یونی